工业软件 智能制造时代企业管理的核心引擎

在当今以智能制造为主导的工业4.0浪潮中,工业软件已从传统的辅助工具演变为驱动制造业转型升级的核心引擎。它不仅是生产流程自动化的实现者,更是连接物理世界与数字世界、重塑企业管理模式的关键纽带。本文将从行业观察的视角,探讨工业软件如何深度赋能智能制造背景下的企业管理。

一、从“制造”到“智造”:工业软件的角色演变

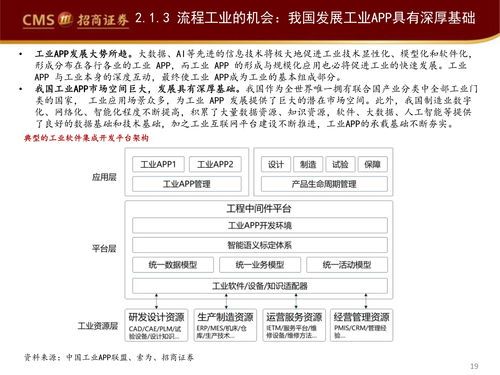

传统的工业软件主要聚焦于计算机辅助设计(CAD)、制造(CAM)和产品生命周期管理(PLM)等单点环节。而在智能制造体系中,工业软件的范畴已大幅扩展,涵盖了制造执行系统(MES)、企业资源计划(ERP)、高级计划与排程(APS)、数据采集与监控系统(SCADA)、以及工业互联网平台等。这些系统共同构成了一个集成的数字神经中枢,实现了对产品设计、生产规划、制造执行、质量控制、供应链协同乃至售后服务全价值链的数字化管理与优化。

二、赋能企业管理的关键维度

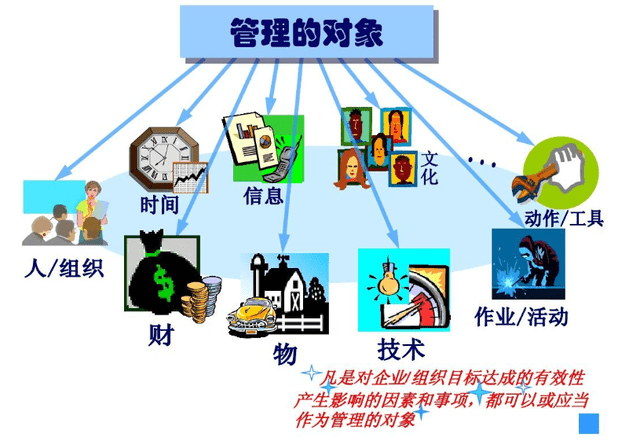

工业软件对智能制造的赋能,深刻体现在企业管理的各个层面:

1. 生产运营管理精细化与透明化

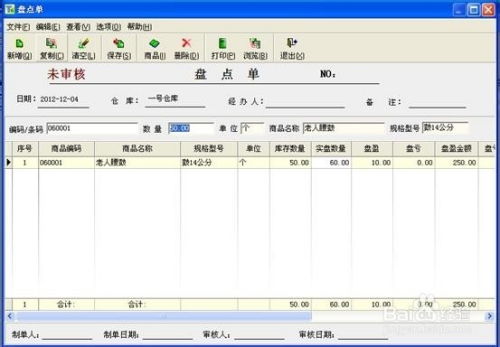

MES等系统作为车间层与管理层的桥梁,能实时采集设备、物料、人员、工艺参数等数据,实现生产过程的全程可视化与透明化。管理者可以即时洞察产能、设备利用率、在制品状态,从而快速响应异常,优化排产计划,减少浪费,显著提升生产效率和柔性。

2. 决策支持的数据驱动化

通过集成ERP、MES及物联网数据,工业软件构建起企业级的数据池。利用大数据分析与人工智能技术,企业能够进行预测性维护(减少非计划停机)、质量根因分析、能耗优化、以及基于市场需求的动态产能规划。管理决策从“经验驱动”转向“数据驱动”,更加科学精准。

3. 供应链管理的协同与韧性提升

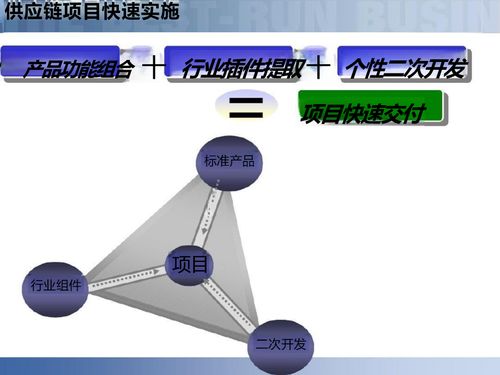

现代工业软件平台能够打通企业内部与上下游合作伙伴的信息流。通过供应链管理(SCM)模块和云端协同平台,实现需求预测共享、库存可视、物流协同,极大增强了供应链的响应速度与韧性,能够更好地应对市场波动和突发风险。

4. 产品创新与生命周期管理一体化

基于模型的系统工程(MBSE)和数字化孪生技术,使得企业能够在虚拟空间中完成产品的设计、仿真、测试和优化,大幅缩短研发周期,降低试错成本。PLM系统确保从概念到退市的整个产品生命周期数据流贯通,支持持续迭代与创新。

5. 资源配置与成本控制全局化

ERP系统作为企业资源整合的核心,在智能制造环境下与生产、供应链数据深度融合,实现财务、人力、物料、资产的精细化管理与成本实时核算,支持企业进行更优的资源配置和全价值链的成本控制。

三、面临的挑战与未来趋势

尽管前景广阔,但工业软件赋能之路仍面临挑战:系统间集成复杂、数据孤岛现象仍存、对复合型人才需求迫切、网络安全风险增加以及初期投入成本较高等。

工业软件的发展将呈现以下趋势:

- 平台化与云化:基于云的工业互联网平台将成为主流,降低部署成本,提升灵活性和可扩展性。

- 低代码/无代码化:降低使用门槛,让业务人员也能参与应用开发,快速响应管理需求变化。

- AI深度融合:人工智能将从分析预测进一步深入到自主优化与决策,实现更高级别的自动化管理。

- 生态化协同:软件提供商、制造企业、高校及研究机构将构建开放创新生态,共同推动行业标准与解决方案的进步。

结论

工业软件是智能制造落地的“软”基石,其价值已远超工具属性,成为重构企业核心竞争力、实现管理模式根本性变革的战略性资产。对于志在智能制造领域取得领先的企业而言,前瞻性地规划、选型和实施与自身战略相匹配的工业软件体系,并培育相应的数据文化和组织能力,已是从“制造”迈向“智造”管理新范式的必由之路。

如若转载,请注明出处:http://www.whdmqh.com/product/48.html

更新时间:2026-01-12 03:27:04